在制造業,特別是注塑、壓鑄等行業中,模具的質量直接決定了最終產品的精度、外觀和生產效率。而在模具正式投入批量生產之前,有一個至關重要的驗證環節——試模。試模機,作為執行這一環節的核心設備,其角色不可或缺。它不僅是檢驗模具設計合理性的“考官”,更是優化生產工藝、降低量產風險的“先鋒”。

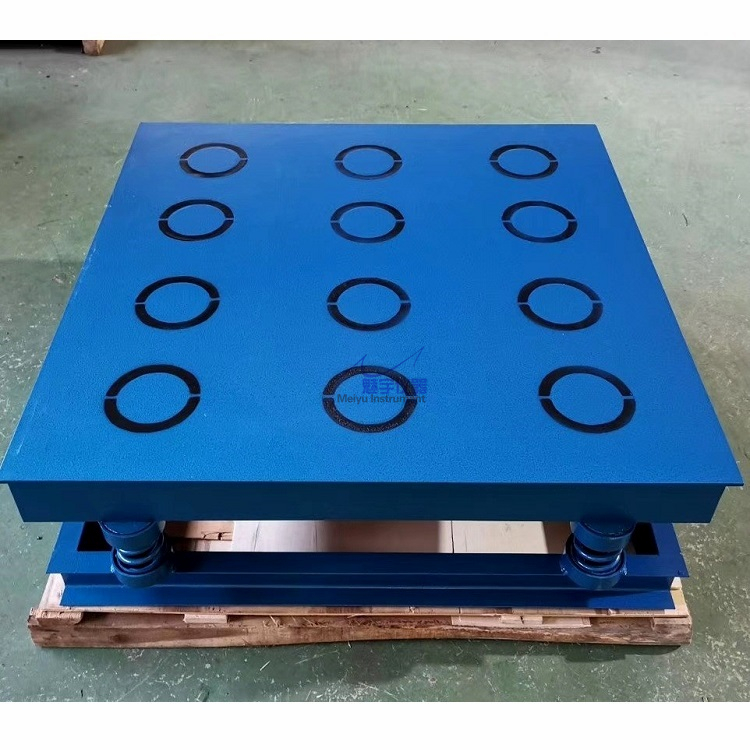

試模機,顧名思義,是用于模具試制的設備。它通常模擬實際生產用的注塑機、壓鑄機或沖壓機的工作狀態,但具備更靈活的工藝參數調整范圍和更完備的數據監測功能。工程師利用試模機,將模具安裝其上,使用與量產相同或近似的材料,進行小批量的試生產。

這個過程的核心目的有三:

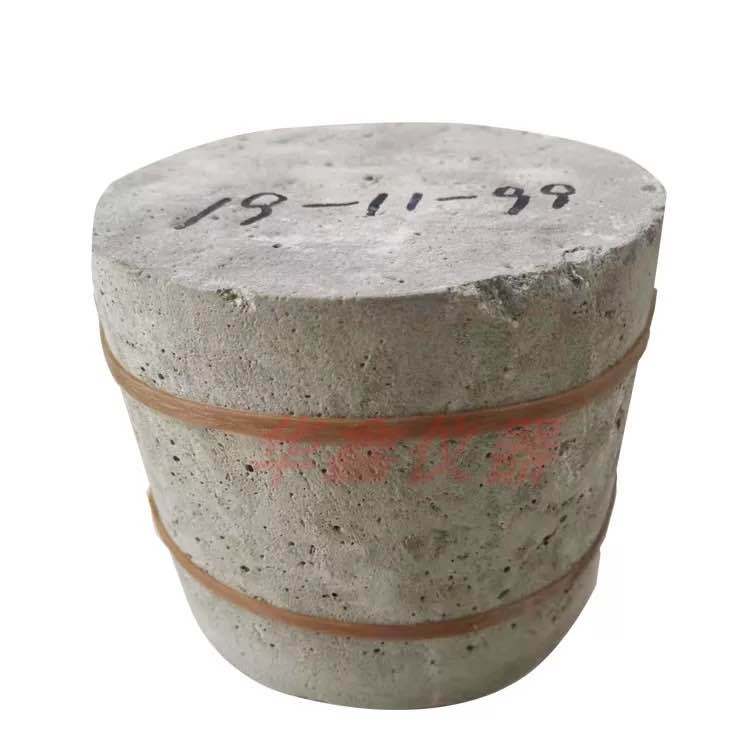

- 驗證模具本身:檢查模具的型腔尺寸、冷卻系統、頂出機構、排氣等設計是否合理,是否存在干涉、毛邊、填充不足或縮痕等缺陷。試模是模具的“第一次實戰”,所有設計圖紙上的潛在問題都將在此暴露。

- 優化工藝參數:確定最佳的注射壓力、速度、溫度、保壓時間、冷卻時間等。這些參數如同烹飪的“火候”,直接影響到產品的強度、尺寸穩定性和表面質量。試模機提供了一個低成本的“實驗場”,允許工程師反復調試,找到黃金參數組合。

- 獲取量產基準:成功的試模會產出一批合格的樣品,并記錄下所有穩定的工藝參數。這些樣品和參數表將成為后續大規模生產的“標準作業程序”,確保生產的一致性與可控性。

一臺先進的試模機,往往集成了高精度的傳感系統、實時數據采集與分析和用戶友好的控制界面。它不僅能生產出樣品,更能生成一份詳細的“體檢報告”,包括壓力曲線、溫度曲線、循環時間等,為工程師的分析決策提供數據支撐。

因此,試模并非簡單的“試試看”,而是一個科學的、系統化的調試與驗證過程。投入足夠的時間和資源進行充分的試模,看似增加了前期成本,實則避免了模具批量修改甚至報廢的更大損失,以及因產品不合格導致的生產線停擺。可以說,試模機是連接模具設計與成功量產之間最穩健的橋梁,是制造業實現高品質、高效率生產的重要保障。